Mențiune

Acest material se referă la stadiul tehnicii în domeniul purității lichidelor până în anul 1986

- Prescriptii referitoare la puritatea lichidului din instalatiile hidraulice ale aeronavelor

În domeniul purității lichidelor au fost elaborate norme care stabilesc clase de puritate după diverse criterii:

-criteriul gravimetric, unde gradul de puritate este exprimat de obicei în mg/litru sau procente de greutate,

-criteriul granulometric, unde gradul de puritate este exprimat prin numărul de particule, între anumite limite dimensionale exprimate în microni pentru un anumit volum de fluid și mai rar pentru o anumită masă de fluid.

În fosta URSS a fost folosit, din iunie 1973, standardul GOST 17216-71 care conține 19 clase de puritate a fluidului după criteriul granulometric. GOST-ul prevede pentru particule cu dimensiunile între 0,5 la 200 microni 8 grupe de dimensiuni și o clasă pentru fibre a căror grosime nu depășește 30 microni, iar raportul lungime/grosime este peste 10:1.

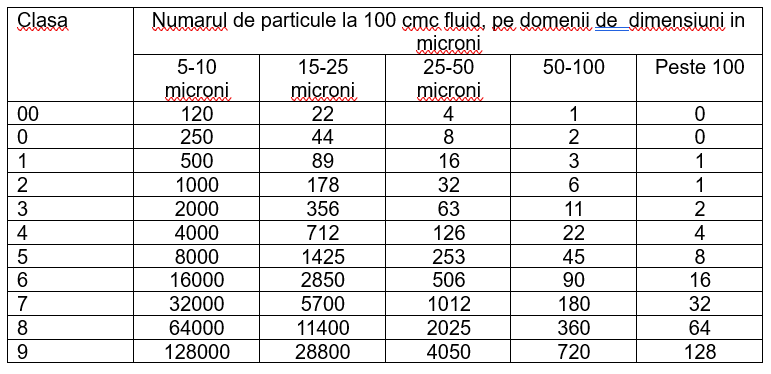

O largă aplicabilitate internațională o are normă NAS 1638 (Național Aerospace Standard) elaborată în SUA în anul 1964 și care a fost adoptată și de către Japonia și Anglia, iar în Franța normă AIR 1653/A editată în luna Mai 1971 consemnează aceleași valori.

Norma NAS 1638 conține 14 clase de puritate a fluidului, numărul de particule de aceleași dimensiuni de la o clasă inferioară la cea imediat superioară se dublează, iar la trecerea de la o clasă de dimensiuni mai mari la cea imediat sub aceasta, numărul de particule crește de aproximativ de 6 ori

TABELUL 1 Extras din norma NAS 1638

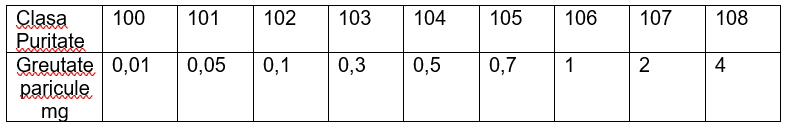

Norma NAS 1638 conține și valori privind criteriul gravimetric (mg la 100 ml de fluid).

În tabelul 2, sunt prezentate câteva valori și clasele de puritate respective.

Tabelul 2 Norma NAS 1638 – Varianta Gravimetrică de clasificare a purității lichidelor.

Clasele 100, 101, 102 necesită pentru efectuarea analizei mai mult de 100 ml lichid.

În normă NAS 1638, este specificat că evaluarea calității probelor de lichid se efectuează numai după unul din tabelele 1 sau 2.

Pentru instalația hidraulică a elicopterului IAR-330 (SA-330-PUMA) sunt impuse limite după norma AIR 1653/A (NAS 1638). Astfel, s-a stabilit (aplicat ICA Brașov) că înainte de livrarea elicopterului către beneficiar după fabricație, reparație, etc. fluidul din instalația acestuia să aibă clasa de puritate mai mică de 7, iar la atingerea clasei 9, elicopterului trebuie să i se depolueze instalația hidraulică.

În cazul elicopterului IAR 316, care avea o instalație hidraulică mai puțîn pretențioasă decât elicopterul IAR-330, este stabilită ca limită clasa 9, înainte de introducere în exploatare și clasa 12 că limită pentru trecerea la depoluare.

Pentru avionul IAR-93, echipa de proiectanți a impus clasa de puritate 6, după NAS 1638, ca limită maximă acceptată în timpul exploatării, clasă impusă de existența în instalație a servovalvelor și servomecanismelor foarte pretențioase din punct de vedere al purității lichidului, jocurile în distribuitoarele servovalvelor fiind de numai 3-7 microni. La avionul Jaguar se impunea ca la atingerea clasei de puritate 6, instalația hidraulică a avionului să fie depoluată până la obținerea clasei 4, când avionul este bun pentru reînceperea zborului.

Unele firme au elaborat specificații proprii în ceea ce privește puritatea lichidului, astfel firma Dowty-Anglia de la care au provenit servovalvele de pe servomecanismele comenzilor de zbor a avioanelor IAR93 serie, avea specificația nr.19. care pentru fluidele folosite la aeronave, este mai pretențioasă decât norma NAS 1638 în ceea ce privește impuritățile cu dimensiuni mai mari de 100 μm și pentru filtrele de pe aeronave.

Firma British Aerospace, pentru aeronava BAC 1-11, a stabilit prin instrucțiunea BAC-M 333 ed. C un număr de 30.000 particule cu dimensiunile 5-15 microni, 2500 particule cu dimensiunile 10-25 microni și 1500 particule cu dimensiunile mai mari de 25 microni la o sută de centimetri cubi de fluid.

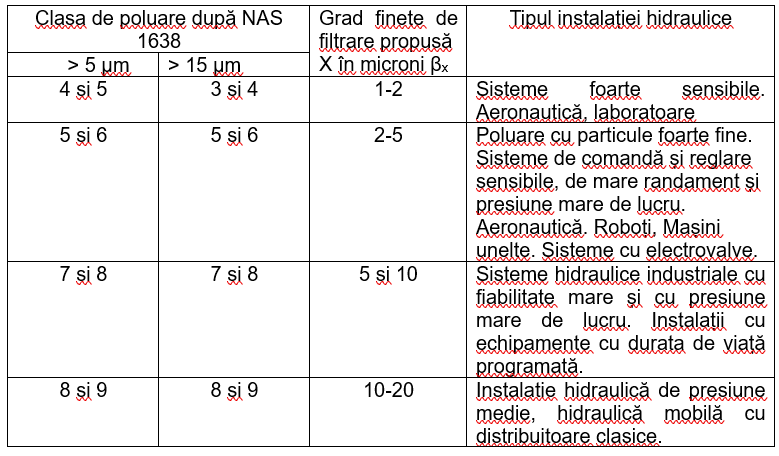

Tabelul 3 Caracterizarea generală a utilizării claselor de poluare/puritate dupa Nas 1638

În țara noastră încă nu s-a elaborat (până în 1986) o normă privind puritatea lichidelor din instalațiile hidraulice. Se observă în general, tendința de impunere a normei NAS 1638 așa cum s-a exemplificat anterior la aeronavele IAR-316, IAR-330, IAR-93, IAR-99 dar și în alte zone industriale.

O orientare generală, privind alegerea criteriilor de filtrare și respectiv a clasei de puritate, este conținută în tabelul 3, întâlnit în mai multe surse bibliografice.

- Prelevarea probelor de fluid

Pentru a asigura compararea și repetabilitatea rezultatelor masurărilor, îndeosebi dacă se folosesc aparate de numărare automată a particulelor, este necesară respectarea strictă atât a unor tehnologii descrise în normele firmelor producătoare a aparaturii de măsură cât și a prevederilor ISO 3722, ISO 5884, ISO 4021, etc.

Aspectele principale privind prelevarea probelor sunt:

-locul din instalație în care se prelevează proba și dispozitvul de prelevare;

-curățarea recipienților pentru probele de fluid;

-prelevarea propriu-zisă;

-pregătirea probelor pentru numărarea particulelor.

a) Alegerea locului și a dispozitivului de prelevare a probei de fluid pentru analiză nu este simplă. Locul trebuie să fie reprezentativ pentru instalația hidraulică respectivă și se stabilește de către proiectantul instalației. Modalitatea de prelevare a probelor reprezintă un factor principal care influențează gradul de impurificare a probelor de fluid. În instalația hidraulică a avionului IAR 93 au fost prevăzute supape Fairey pentru prelevarea probelor de lichid. De la firma Fairey-Anglia au fost cumpărate și filtrele pentru lichid. Pe lângă amplasarea punctelor de prelevare într-un loc reprezentativ s-a avut în vedere ca supapa de prelevare să fie ușor accesibilă și să nu fie conectată prin conducte intermediare cu locul de prelevare.

Este cunoscut faptul că, printre echipamentele din structura sistemul hidraulic există unele puternic poluante.

Astfel, pompele poluează sistemul cu particule solide, tijele cilindrilor hidraulici și etanșările acestora pot polua cu particule ce pătrund din atmosferă sau cu particule de elastomeri. Alte elemente, cum sunt acumulatoarele, colectează o cantitate mare de particule pe care o trimit brusc în sistem în momentul descărcării. Rezultă că în funcție de locul în care se face prelevarea eșantioanelor, gradul de impurificare obținut poate fi diferit. De obicei eșantioanele sunt prelevate de pe conductă de presiune imediat înaintea celui mai sensibil element hidraulic, de preferat într-o zona de schimbare a direcției de curgere și nu perpendicular pe direcția de curgere. Se impune că înainte și după supapa de prelevare, să existe, porțiuni drepte de conductă cu lungimi egale cu de 10 ori diametrul conductei.

Un dispozitiv de prelevare a eșantioanelor de fluid trebuie să îndeplinească următoarele condiții:

– să provoace o turbulentă locală

– să conducă la creșterea căderii de presiune în instalație;

– să nu introducă sau să rețînă particule ;

– să nu afecteze siguranță în funcționare a sistemului hidraulic

b) Curățarea aparatelor și recipienților .

Rezultatele măsurărilor pot fi influențate sensibil (negativ) dacă recipienții pentru prelevarea probelor nu sunt curățați în prealabil corespunzător, cu un fluid curat, iar suprafatele care intervin în prelevarea, transportul și măsurarea purității nu au fost și acestea bine curățate.

Vasul de sticlă, pâlnia, furtunul, robinetul (în funcție de varianta constructivă) trebuie să reziste la lichidul de curățare. Curățarea vaselor se va efectua într-un spațiu amenajat, fără praf.

Ca mediu de curățare se folosește alcool izopropilic, eter de petrol sau freon. Acestea sunt inițial trecute printr-o membrană cu finețe de reținere a particulelor egală sau mai mică de 0,5 microni.

După ultima spălare, o mică cantitate din fluidul de spălare se lasă în recipient. Astfel se creează în interiorul recipientului o presiune a gazului care împiedică impurificarea la prima deschidere.

Procesul de spălare se poate omologa aplicând criterii și indicatori conform ISO 3722.

După colectarea cantității de fluid impuse, pe gura vasului se pune folia de plastic curată, iar apoi se inșurubeazä capacul. Atât supapa cât și sticlele de prelevare nu se vor șterge cu cârpe, hârtie, bumbac sau alte materiale asemănătoare care ar putea conduce la impurificarea secundară cu fibre.

Fiecare recipient sau probă luată direct pe membrană va fi identificată de următoarele date: numärul probei; dată prelevării probei; sistemul din care s-a prelevat proba; locul de prelevare; numele persoanei care a prelevat proba, tipul fluidului; procedeul de analiză utilizat; dimensiunea maximă admisă pentru impurități

- Rezultate ale determinării purității lichidului din instalațiile hidraulice ale IAR93

Dispunând în țară la INCREST de o aparatură adecvată care a costat 50.000 USD prin 1980, periodic se efectuau determinări ale gradului de poluare a fluidului din instalațiile hidraulice ale avionului IAR-93. Astfel, la o determinare în 1985 au fost prelevate 30 probe de lichid AMG 10 – de la avioanele IAR-93 (atât din sistemul hidraulic principal cât și din sistemul hidraulic al comenzilor de zbor), dar de la avioane având durate de zbor diferite (zeci de ore până la 300 ore). Analizând rezultatele, s-a constatat că, în majoritatea cazurilor, nivelul de puritate al lichidului era bun și anume clasa 3-5 după NAS 1638, echivalentă cu AIR 1653/A (în 24 de cazuri). S-au identificat și 2 probe la care clasa 7 a fost depășită și 4 probe la care a fost atinsă clasa 7. Repetând determinările după un interval de timp (număr de ore de zbor) s-a constatat în general o îmbunătățire a situației privind puritatea fluidului, prin scăderea claselor de puritate. Numai la 2 probe de fluid a mai fost determinată clasa 7, la 4 probe clasa 6, majoritatea probelor situându-se în jurul clasei 3. Îmbunătățirea situației în timp, conduce la concluzia că sistemul de filtrare ales pentru sistemul hidraulic al areronavei IAR-93 a fost eficient. Astfel, în cadrul unui sistem, sunt înglobate 5 filtre, cel de pe conducta de întoarcere a fluidului spre rezervor reține particulele care depășesc 3 microni, iar filtrul de pe conducta de refulare după pompă reține particulele mai mari de 10 microni. Elementul filtrant FAIREY avea mai multe straturi unul fiind din vată de inox.

Este interesant faptul că în clasa de puritate cea mai mare, în majoritatea cazurilor, numărul mare de particule este cuprins în domeniul 25-50 microni.

S-a constatat o corelație între numărul de ore de zbor și gradul de impurificare al instalației hidraulice; fluidul din avionul cu numărul cel mai mare de ore de zbor având clasa 3-4, deci foarte bună. Gradul de poluare neadmis, determinat la câteva instalații, este datorat unor reparații după care nu s-a făcut spălarea instalației, sau în unele cazuri ca urmare a folosirii unor utilaje de aerodrom necorespunzătoare. S-a constatat că fluidul din sistemul hidraulic principal este mai impurificat decât cel din sistemul hidraulic al comenzilor de zbor, situație justificată prin complexitatea acestui sistem și prin numeroasele tije de cilindri care vin în contact cu mediul înconjurător în timpul funcționarii instalației hidraulice.

A mai fost determinat și gradul de puritate a lichidului din ulilajele de aerodrom. După normă NAS 1638, s-au determinat:

– clasele 3-4, la utilajele de depoluare, cu filtre de 3 microni; AMS-Franța adus în țară după 1980

– clasa 5, la utilajul de aerodrom, folosit numai la avioane cu filtre de 3 microni și sistem hidraulic închis; în cazul IAR 93.

– clasele 7-8, la utilaje de aerodrom , cu filtrare mai puțîn pretentioasä (10-15 microni). Ex utilajele de aerodrome sovietice UPG250 fabricație URSS (montate pe camioane) și care au fost folosite la IAR93 .

Pe lângă determinările purității după principiul granulometric se efectuează și numeroase determinări gravimetrice; câteva rezultate semnificative obținute sunt:

– banc de depoluare cu filtre în serie 0,4 mg/100 ml;

– banc de depoluare cu centrifugă la 30,000 rot/minut 0,3 mg/100 ml; respectiv pe utilaj SOG-URSS

– stand de încercări echipamente hidraulice cu filtru de 3 microni 1,2 – 1,5 mg/100 ml.

Din datele de mai sus, rezultă că cerințele de puritate pot fi satisfăcute numai dacă în fabricație și exploatare se folosesc utilaje corespunzătoare și sunt respectate o serie de măsuri de prevenire a impurificarii, în timpul și după efectuarea unor intervenții în instalația hidraulică a avionului. Este necesară introducerea obligativității unor determinäri periodice a purității la un anumit număr de ore de funcționare și după efectuarea unor intervenții în instalația hidraulică, la aeronavele pentru care există prescripții privind puritatea fluidului. Rezultatele acestor determinări pot indica starea instalației în ansamblu, a unor echipamente și necesitatea luării unor măsuri de depoluare pentru garantarea siguranței zborului.

Se impune folosirea unor utilaje de aerodrom al căror grad de filtrare a fluidului să fie mai bun decât cel impus aeronavei pe care o deservește.

- Metode de determinare a gradului de poluare a lichidelor

Se poate spune că există în momentul de față o paletă largă de procedee de determinare a gradului de impurificare a fluidelor. În principiu, metodele de bază se referă la determinarea cantitativă a impurităților (procedeul gravimetric) sau ca număr și mărime de particule (granulometric), raportate în ambele cazuri la un anumit volum sau masa de fluid. Greutatea particulei sau a grupului de particule nu reprezintă dificultăți din punct de vedere a definirii lor. Același lucru se poate spune și despre volumul de fluid. La obținerea numărului total de particule pe un anumit domeniu de dimensiuni trebuie definită noțiunea de dimensiune a particulei de impurificant.

Aparatură care funcționează pe principiul electrono-optic cum a fost cazul aparaturii noastre HIAC este larg utilizată pentru domeniul determinării purității fluidelor. Singurul dezavantaj constatat la acest sistem este faptul că aparatul numără bulele de gaz dacă proba nu e bine pregătită.

În țară, existau prin 1985 două „Analizoare automate de particule HIAC-PC-3200, unul din acestea la INCREST, laboratorul Hidraulică. Acest tip de aparat determina numărul de particule în cadrul a câteva game de dimensiuni, în domeniul de măsurare al senzorului (2-60; 3-90; 5-150 μm). Gamele de dimensiuni se aleg de obicei în concordanță cu prevederile normei NAS 1638, AIR 1653/A și anume 5-15; 15-25; 25-50; 50-100 și peste 100 microni.

Senzorii funcționau pe principiul blocajului de lumina de către particulele aflate în jetul de fluid care trece prin dreptul unei ferestre. Tensiunea obținută la fotodioda este dependență de suprafață și numărul particulelor care străbat senzorul. Această tensiune amplificată este introdusă într-un numărător de particule, numărul de particule este apoi afısat sau tipărit.

5. Prevenirea poluării lichidelor

Limitarea cantității de impurități mecanice din lichid se obține prin:

– asigurarea unei bune etanșeități a rezervorului;

– curățarea instalației hidraulice după punerea în funcțiune sau reparații;

– depoluarea sistematică a fluidului;

– completarea cantității de fluid numai cu fluid curat filtrat în prealabil;

– evitarea coroziunii rezervorului prin utilizarea unor anumite materiale, de ex. oțel inoxidabil sau dural cum a fost la IAR93, sau protecții corespunzătoare;

– prevederea de ștergătoare pe tijele cilindrilor; toți verinii de la IAR 93 au avut ștergătoare

– folosirea unor filtre fine la aerisirea rezervoarelor/la variația nivelului lichidului din rezervor și în circuitul hidraulic;

– controlul frecvent al filtrelor și curățarea acestora (elementeor filtrante sau înlocuirea celor nereutilizabile);

– folosirea indicatoarelor de colmatare la filtre; Filtrele de pe IAR 93 au avut indicatoare de colmatare, care declanșau un buton de culoare roșie la creșterea căderii de presinue pe elementul filtrant că urmare a colmataii.

– curățarea rezervorului la fiecare schimbare de fluid;

– instalarea unor filtre pe drenajul pompelor și motoarelor; IAR 93 a avut astfel de filtre.

– supravegherea cantității și calității fluidului din rezervoare;

– asigurarea curățării prealabile a racordurilor de la elementele care se montează;

– efectuarea unor intervenții în instalație numai în condițiile aplicării unor măsuri de curățenie deosebite, etc.

Alte măsuri de protejare a fluidului constau în:

– evitarea pătrunderii apei sau altor fluide în instalația hidraulică;

– prevederea unor măsuri de separare a aerului din fluid. Astfel, conducta de aspirație a pompei va fi scurtă, de diametru mare și etanșă, rezervorul va avea configurafie care să favorizeze evacuarea aerului. Se va reduce turbulentă la ieșire din pompă, instalația în ansamblu va fi etanșă, etc.

Utilajul de aerodrom AMS folosit după 1980 la I.Av. Craiova, la CIZ era prevăzut cu o instalație care scotea aerul dizolvat în mod normal în fluidul hidraulic

Dr. ing. Emil Ciobanu